Плазменная резка металла: стоимость услуг

Плазменная резка металла стала распространена благодаря точности и качеству реза, но традиционная газовая резка еще применяется в различных технологических процессах. Резка кислородом по-прежнему широко используется для работ, требующих высокой степени мобильности и маневренности, особенно для резания толстых стальных заготовок.

Оба процесса имеют свои преимущества и ограничения: толщина материала, качество резки, маневренность и стоимость компонентов — лишь некоторые моменты, которые следует учитывать при выборе. Ниже рассмотрим преимущества и особенности.

Прайс-лист на плазменую резку металла в СПб |

||||||

| толщина | сталь черная, погонный метр с НДС | сталь нерж., цвет. мет п.м. с НДС | ||||

| до 100 п.м. | от 100 п.м. | от 1000 п.м. | до 100 п.м. | от 100 п.м. | от 1000 п.м. | |

| 2-4 мм | 47 | 42 | 35 | 80 | 71 | 60 |

| 5 мм | 50 | 45 | 38 | 85 | 77 | 65 |

| 6 мм | 57 | 51 | 43 | 97 | 87 | 73 |

| 8 мм | 69 | 62 | 52 | 117 | 105 | 88 |

| 10 мм | 86 | 77 | 65 | 146 | 131 | 111 |

| 12 мм | 105 | 95 | 79 | 179 | 162 | 134 |

| 14 мм | 126 | 113 | 95 | 214 | 192 | 162 |

| 16 мм | 153 | 138 | 115 | 260 | 235 | 196 |

| 18 мм | 161 | 145 | 121 | 274 | 247 | 206 |

| 20 мм | 220 | 198 | 165 | 374 | 337 | 281 |

| 22 мм | 232 | 209 | 174 | 394 | 355 | 296 |

| 25 мм | 249 | 224 | 187 | 423 | 381 | 318 |

| 30 мм | 290 | 261 | 218 | 493 | 444 | 371 |

| 32 мм | 426 | 383 | 320 | 724 | 651 | 544 |

| 35 мм | 614 | 553 | 461 | 1044 | 940 | 784 |

| 36 мм | 691 | 622 | 518 | 1175 | 1057 | 881 |

| 40 мм | 922 | 830 | 692 | 1567 | 1411 | 1176 |

| 45 мм | 1045 | 941 | 784 | 1777 | 1600 | 1333 |

| 50 мм | 1152 | 1037 | 864 | 1958 | 1763 | 1469 |

| 55 мм | 1229 | 1106 | 922 | 2089 | 1880 | 1567 |

| 60 мм | 1382 | 1244 | 1037 | 2349 | 2115 | 1763 |

Что такое плазменная резка металла?

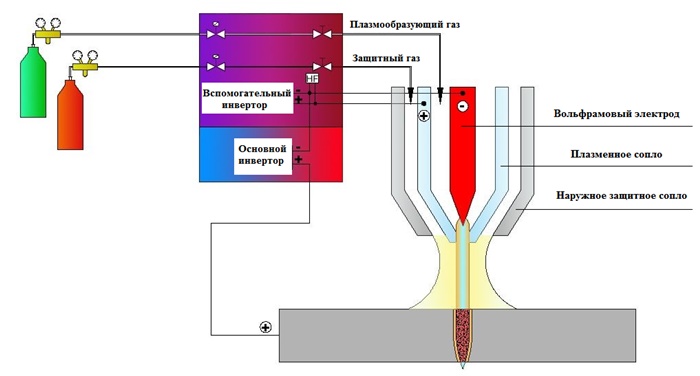

Резка металла представляет собой технологический процесс разделения монолитного элемента на части. Для этого могут использоваться механический способ, то есть рубка или распиливание, гидроабразивный, где обработка производится за счет суспензии из воды и абразива, а также термический способ или нагрев. Под термической обработкой понимается газокислородная, лазерная и плазменная резка металла.

Плазменная резка это технология обработки изделий из металла, при которой роль резака играет струя плазмы.

Плазма – это поток ионизированного газа, нагретого до температуры в несколько тысяч градусов. В таком потоке присутствуют отрицательно и положительно заряженные частицы. Ему присущи квазинейтральные свойства, то есть в бесконечно малом объеме суммарный заряд уравновешивается и оказывается равен нулю. Однако за счет наличия свободных радикалов плазма способна проводить электричество.

плазменная резка

Благодаря сочетанию таких свойств плазмы, как высокая температура, способность проводить электричество и скорость потока, превышающая скорость звука, удалось разработать устройство для плазменной резки.

Температура которой доходит до +5 000 °С. Однако эффективная обработка при таком нагреве невозможна. Чтобы добиться результата высокого качества, в рабочую зону дополнительно подается газ – именно он формирует плазму температурой до +30 000 °С.

Помимо того, что плазма очень горячая, она выходит из сопла со скоростью 1 500 м/с, за счет чего удается без труда резать металл. Стоит отметить, что подобная обработка отличается высокой точностью и аккуратностью, поэтому современная промышленность все чаще отдает ей предпочтение.

Если говорить проще о том, как работает плазменная резка, то речь идет о нагреве металла струей плазмы при помощи плазмореза. Этот аппарат создает между соплом резака и обрабатываемым металлом электродугу, т

Технология работы плазменной резки металла

- Источник тока выдает необходимое напряжение, а именно: 220 V для небольших устройств, 380 V для промышленных систем, позволяющих работать с материалами большой толщины.

- Ток по кабелям попадает в плазмотрон, то есть в горелку в руках сварщика-резчика. Данный элемент оснащен катодом и анодом, роль которых играют электроды. Именно между ними загорается электрическая дуга.

- Компрессор нагнетает воздух и подает его в аппарат по предусмотренным для этого шлангам. Плазмотрон снабжен специальными завихрителями, которые направляют и закручивают воздух. Поток пронизывает электрическую дугу, при этом ионизирует ее и во много раз повышает температуру, создавая плазму. Такую дугу принято называть дежурной, поскольку она обеспечивает поддержание работы.

- Достаточно часто применяют кабель массы, подсоединяя его к разрезаемому материалу. Когда сварщик-резчик подносит плазмотрон к изделию, получается рабочая дуга – она замыкается между электродом и поверхностью. За счет высокой температуры и давления воздуха образуется аккуратный разрез и небольшие наплывы, которые можно без труда удалить при помощи постукивания. Когда утрачивается контакт с поверхностью, дуга продолжает гореть в дежурном режиме. Поэтому при ее повторном поднесении к обрабатываемому материалу можно продолжать резку.

- После того как раскрой завершен, кнопку на плазмотроне отпускают, выключая все виды электрической дуги. Далее систему некоторое время продувают воздухом, чтобы избавиться от мусора и позволить электродам остыть.

Усиление электрической дуги происходит при помощи разгона газом под давлением, за счет чего в несколько раз повышается температура режущего элемента по сравнению с пропан-кислородным пламенем. Это дает возможность быстро резать металл таким образом, чтобы даже при высокой теплопроводности все изделие не успело нагреться и деформироваться.

Усиление электрической дуги происходит при помощи разгона газом под давлением, за счет чего в несколько раз повышается температура режущего элемента по сравнению с пропан-кислородным пламенем. Это дает возможность быстро резать металл таким образом, чтобы даже при высокой теплопроводности все изделие не успело нагреться и деформироваться.

Роль режущего элемента при плазменной резке играет ионизированная дуга плазмотрона. Она позволяет как раскраивать материал, так и сваривать его. Во втором случае применяют присадочную проволоку, состав которой подбирается под конкретный вид металла, а подаваемый воздух заменяют инертным газом.

Резка металлических изделий производится двумя способами, такими как:

Рез прямого действия, который также называют плазменно-дуговой резкой.

В этом случае между резаком и изделием, то есть катодом и анодом, зажигают электрическую дугу. Катод (электрод) находится внутри корпуса с соплом. Газ под давлением проходит мимо электрода, нагревается и ионизируется. В сопле создается высокая скорость потока. В процессе такой обработки электродуга плавит металл, а раскаленный газ обеспечивает вывод излишков из зоны нагрева.

Рез косвенным воздействием.

Данная технология дает возможность работать с обычными металлами, а также с теми, которые отличаются малой электрической проводимостью, и диэлектриками. При такой обработке источник электроискры находится в резаке, поэтому изделие контактирует только с потоком плазмы. Отметим, что стоимость подобных устройств значительно выше, чем у моделей прямого действия.

Обе разновидности резаков ученые называют плазмотронами, то есть генераторами плазмы.

Резку металла можно производить при помощи устройств промышленного и бытового назначения. В промышленных условиях работают со сложными многофункциональными автоматизированными комплексами или станками с ЧПУ. Тогда как для использования в быту предназначены небольшие аппараты, подключаемые к сети 220 V или 380 V.

Несмотря на разницу в функционале и размерах, промышленные и бытовые устройства работают на основе единых принципов плазменной резки и требуют:

-

резка плазмой металл

формирования электродуги;

- создания ионизированного газа;

- образования высокоскоростного потока плазмы;

- воздействия на изделие активной среды.

Преимущества плазменной резки:

- Плюсы плазменной резки включают простоту использования, лучшее качество кромки и большую скорость перемещения.

- Плазменная резка не зависит от окисления, поэтому может резать алюминий, нержавеющую сталь и любой другой проводящий металл.

- Работа с любыми металлами: черными, цветными, тугоплавкими.

- Производительность при разделке металла малой и средней толщины в 3 раза выше ручной кислородной резки.

- Точечный, локальный нагрев поверхности, без лишней деформации и перегрева все детали.

- Безопасность, поскольку отсутствуют баллоны с горючим газом.

- Возможность фигурной резки сложных форм.

- Нужна для периодических ремонтных работ, технического обслуживания или проектов, которые требуют больших объемов резки.

Недостатки плазменной резки:

- Высокая стоимость аппаратов для резки, даже когда речь идет о наиболее простых ручных устройствах.

- Предельная толщина обрабатываемого таким образом металла составляет лишь 100 мм.

- Высокий уровень шума, вызванный тем, что подача воздуха или газа производится на большой скорости.

- Непростое дорогое оборудование требует постоянного грамотного технического обслуживания.

- Отметим, что при резке нагревается только небольшой участок поверхности заготовки. После чего ему требуется меньше времени на остывание, чем когда работают лазерные или механические устройства для резки.

Подробнее о стоимости услуг вы можете узнать, позвонив в наш офис 8 (812) 603-49-30.

Мы производим оригинальные и типовые металлоконструкции любой сложности – от лестниц и заборов до несущих каркасов зданий и мостов. Используем только качественный металлопрокат, работаем с любым металлом – от алюминия до стали. Осуществляем все виды металлообработки – высокоточную резку, чистую сварку, а также рубку, гибку и другие работы.

Мы готовы предложить вам консультацию со специалистами 8 (812) 603-49-30, доставку и самовывоз готовых конструкций – всё это по выгодным для Вас условиям!

Для оптовых клиентов, действуют специальные предложения!

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

Возможно, Вам будет интересно:

- резка газом

- рубка гильотиной

- сварочно-сборочные работы